Sistema de Detecção de Vazamento de Dutos

De acordo com Bolonkin (2008), dutos são, em geral, o modal mais econômico para transporte de grandes quantidades de óleo ou gás natural pela terra. Em relação às ferrovias, este modal possui menor custo por unidade e maior capacidade. Além disso, funciona 24/7, exceto durante manutenções. Interrupções que podem afetar o período de transporte, como clima ou trânsito, não afetam a operação de dutos.

Porém, uma desvantagem significativa da utilização deste tipo de transporte é a possibilidade de vazamentos que podem ocorrer como consequência de erosão, corrosão, deslizamentos de terra, atos de vandalismo, ações de terceiros, entre outros. Devido à alta pressão na qual os produtos são bombeados e, de acordo com o tipo de substância transportada, esses vazamentos podem causar graves danos ambientais e socioeconômicos.

Com isso em mente, as companhias de transporte de óleo e gás estão continuamente buscando sistemas de detecção de vazamentos (SDVs) mais sensíveis, exatos, repetitivos, confiáveis e robustos. A norma americana API 1149 define estas características conforme abaixo:

- Sensibilidade: a menor perda que pode ser detectada (com confiança)

- Precisão: a precisão na qual o tamanho e o local do vazamento podem ser estimados

- Confiabilidade: a confiança que pode ser atribuída a qualquer perda reportada

- Disponibilidade/robustez: o tempo de atividade que pode ser esperado do SDV em condições normais; e também a resiliência do SDV a condições inesperadas

Existem diversas tecnologias para detecção de vazamentos que possuem diferentes vantagens, desvantagens e níveis de complexidade. A norma API 1130 classifica estas tecnologias em dois tipos:

- Sistemas externos, que dependem de um hardware, instrumentação ou sensores específicos para operarem, tais como fibra ótica, detectores de emissão acústicas, etc.;

- Sistemas internos, que utilizam infraestrutura já existente, tais como, balanço de massa ou energia, RTTM (Real Time Transient Model), análise estatística, etc.

Um sistema que atualmente protege mais de 11 mil milhas de dutos ao redor do mundo é o Synergi Pipeline Simulator (SPS), que agrega os módulos Statefinder e Leakfinder. Estes módulos se baseiam nos estados (condições das variáveis) representados de um sistema de dutos.

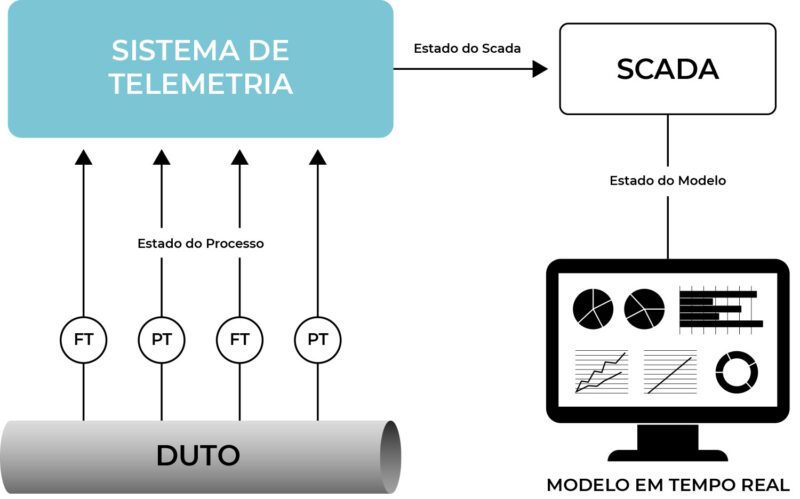

Para que o sistema apresente o desempenho esperado, é necessário criar um modelo hidráulico do duto, fornecer dados de medição em tempo real do SCADA e também dados coerentes de propriedade dos fluidos. Assim, através dos dados de campo e das leis fundamentais da mecânica dos fluidos, o modelo irá rastrear condições muito próximas ao duto real e investigar anomalias temporais entre os dados medidos e o modelo.

Um mecanismo que o SPS utiliza para reconciliar as diferenças entre as perdas de cargas medidas e as modeladas são as vazões de diagnóstico, que são vazões injetadas ou retiradas do modelo para preservar o balanço de massa quando há discrepância. Se as vazões de diagnóstico médias excederem um limite dinâmico pré-definido, o software irá:

- Alarmar;

- Definir o tipo de anormalidade;

- Definir o grau de confiança do alarme.

Existem 5 status de alarme: (1) Starting (caso a detecção tenha sido desligada), (2) Okay (não há anormalidade), (3) Circulation (indica ocorrência de circulação), (4) Injection (Indica injeção de vazão) e (5) Leak (indica vazamento). Os status 3 e 4 normalmente indicam problemas na modelagem ou na instrumentação, pois são eventos muito incomuns de ocorrerem em duto operando.

É importante ressaltar que, conforme consta no Anexo A da API 1130, nenhuma metodologia ou tecnologia CPM (Monitoramento Computacional de Dutos) é aplicável para todos os dutos, porque cada sistema possui configuração e operação exclusivas. Além disso, os limites de detecção são difíceis de quantificar, devido às características únicas apresentadas por cada duto. Os limites devem ser determinados e validados, sistema a sistema, e talvez, trecho a trecho. Condições operacionais do duto (estado estacionário ou transiente) irão influenciar o tamanho mínimo de perda de produto que pode ser detectado de modo que os limites de detecção de CPMs não são fixados. Durante os transientes os limites de detecção são maiores.

Outro fator que deve ser evidenciado é que os objetivos de eficiência (sensibilidade, exatidão, repetibilidade, confiabilidade, disponibilidade e robustez) frequentemente estão em contradição uns com os outros. Por exemplo, alta sensibilidade na detecção de vazamento geralmente leva a mais alarmes falsos e, consequentemente, menor confiabilidade, por isso é fundamental que a sintonia seja realizada e monitorada de acordo com os principais pontos relevantes definidos pelo cliente.